ИЗГОТОВЛЕНИЕ ПОКРЫТИЙ ВЫСОКОНАГРУЖЕННЫХ КОЛЁС И РОЛИКОВ.

Критерии системного анализа.

Для оценки восстановленного покрытия очевидно существенны два аспекта:

качественный — уровень адгезии между покрытием и ступицей;

количественный — ресурс до потери работоспособности.

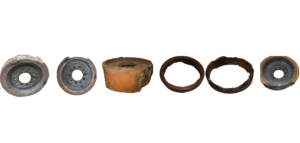

Гидропривод колёс, характеризующийся возможностью резкого нарастания крутящего момента, большой вес снаряжённого дизелевоза, крутизна подвесных монорельсовых путей, высокие удельные нагрузки на покрытие делают адгезию материала покрытия с материалом ступицы решающим фактором работоспособности. Были случаи отслаивания на первых же 15 метрах движения. Впрочем, имеет значение и стиль вождения.

Долговечность работы определяется теми же факторами и, кроме того, величиной динамического разогрева покрытия, состоянием монорельса, наличием коррозии, повышенной влажности, абразивной средой, усилием прижима гидроцилинрами к подвесу, интенсивностью эксплуатации.

Решающее значение имеют физико-механические свойства материала покрытия,

его однородность, отсутствие расслоений, посторонних включений, пустот, величина деформации при максимальных усилиях прижима, время релаксации после снятия нагрузки и гистерезис, нарастание потери эластичности.

Особый статус принадлежит здесь эксплуатации в условиях шахты,

поэтому большое внимание уделяется повышению ресурса, надёжности оборудования, обоснованнному сокращению ремонтов, исключению внештатных ситуаций.

В этих обстоятельстах ключевую роль играет квалификация наших коллег, занятых обеспечением высокого уровня содержания подвижного состава, равно как и применяемые при этом материалы и комплектующие, в том числе приводные колёса — без них дизелевоз не поедет.

Разработанная в ООО «Эластохим» технология восстановления покрытия приводных колёс позволяет обеспечить надёжную эксплуатацию ШАХТНЫХ дизелевозов.

В рамках разработки и внедрения новой технологии были проведены, в том числе, испытания образцов на проверку адгезии, котрые показали, что, в некоторых случаях адгезия оказывалась даже выше когезии, то есть связь между ступицей и покрытием оказывалась прочнее самого материала, при испытаниях на растяжение происходил когезионный разрыв. Также проводились испытания на сдвиг при боковом усилии до 10тн, с одновременной имитацией динамического разогрева.

Наши решения обеспечивают номинальный период эксплуатации приводных колёс дизелевозов, надёжное сцепление приводов с монорельсом даже на критических углах подъёма и существенном износе самого покрытия, и, как следствие, снижение простоев, оптимизацию логистики перемещения запчастей, существенное снижение эксплуатационных затрат.

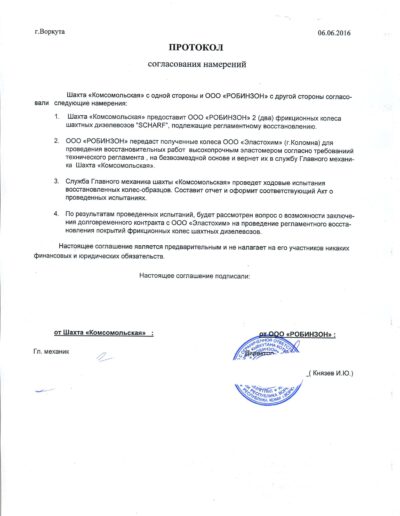

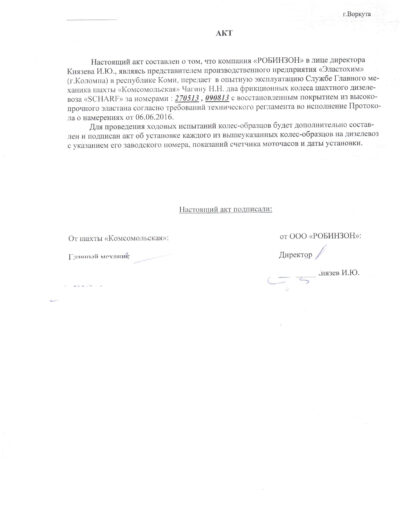

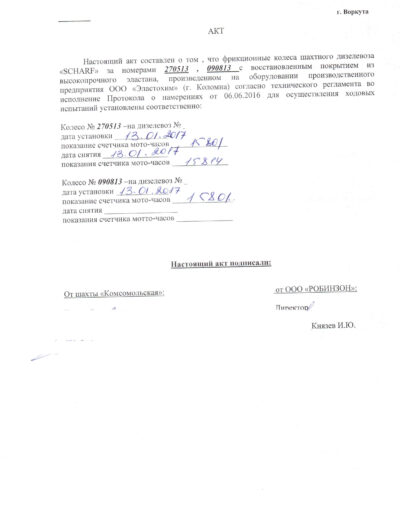

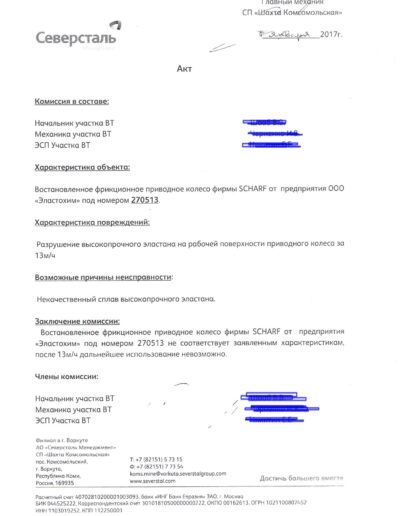

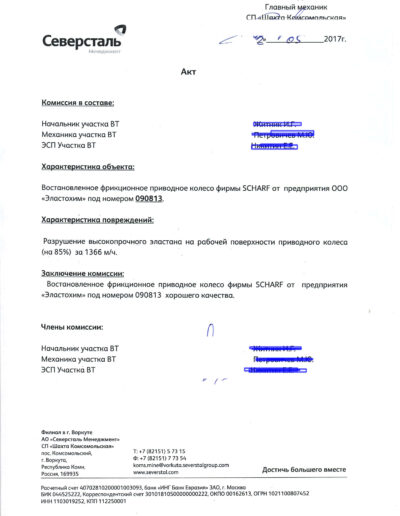

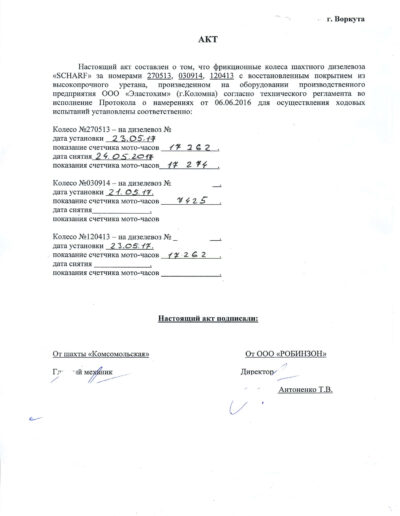

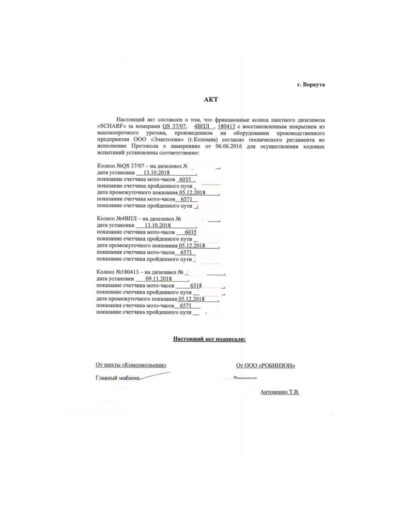

Вышесказанное подтверждается прохождением ходовых испытаний в составе оборудования на нескольких шахтах Заполярья в течении ряда лет. Ниже привендены некоторые Акты об опытной эксплуатации.

Все испытания проводились на безвозмездной основе, усилиями наших замечательных друзей в г. Воркута, а также наших прекрасных коллег в шахтах, которые перемещали колёса сверху вниз, прикручивали/откручивали гайки, отслеживали состояние и пробег, оформляли акты и вообще следили за эксплуатацией. За что им всем ПОКЛОН, УВАЖЕНИЕ и БЛАГОДАРНОСТЬ!

Разработана оригинальная технология нанесения покрытия из высокопрочного полиуретана на ступицы приводных колёс шахтных дизелевозов во взрывобезопасном исполнении (имеются акты ходовых испытаний, покрытие сертифицировано по процедуре добровольной сертификации). Восстановленное покрытие не уступает ресурсу новых колёс. Лучший результат на данный момент составил 1600 моточасов (необходимо заметить, что испытания проводились на участкахз без экстремальных уклонов и более-менее равномерном движении).